Electromecánico: En esta etapa, se transfiere a un disco original de laca plastificada el

material fonográfico, que el cliente entrega para la reproducción en el soporte de su

preferencia.

Electroquimico: Esta tarea que excluye la participación del cliente, ya que consiste en la

obtención, mediante manipulación galvánica del original obtenido en el corte electromecánico,

del molde o estampador que se utlizará en la etapa final.

Termopástico: Consiste en la reproducción física del disco mediante prensado de un material

termoplástico con utilización de calor.

Gráfico: El departamento de arte confecciona el diseño de los sobres y centros que acompañarán

al producto terminado. Este servicio es de gran exibilidad y el cliente puede

dentro de ese marco optar hasta por la autogestión, si fuera de su elección.

Primero se hace el disco maestro. Este disco, de aluminio con cobertura de laca, será el

núcleo del máster.

Este núcleo del máster se coloca en la máquina de grabación denominado torno o cortadora.

El ingeniero mueve la cortadora del torno y un microscopio sobre el disco; baja la

cortadora sobre el borde exterior y hace un corte de prueba; coloca el microscopio sobre la

ranura de prueba y lo observa. Realiza los ajustes en el corte y está listo para grabar. El

torno corta el surco de entrada y comienza la música.

La cortadora con punta de zafiro graba el sonido en el disco de principio a fin. La grabación

será un surco continuo. Una computadora controla el corte y ajusta el espacio entre los

surcos, si es necesario. A la vez, una pequeña aspiradora se lleva los residuos a medida que

la cortadora hace los surcos. Al final de la grabación, la cortadora se levanta y el disco

maestro está listo para la inspección. Si cumple con las normas, el ingeniero coloca una

plataforma estabilizadora sobre él y graba un número de serie único sobre el lacado. Ya

está el primer paso del máster grabado.

En el paso siguiente, en el proceso de galvanoplastia o electroforming, se llega a un disco

de níquel que es el que se usará como disco estampador (Stamper) para fabricar los discos

de vinilo. El disco lacado que se usó para crear el master se desecha.

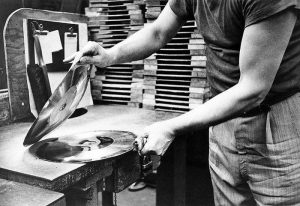

El disco estampador se coloca en otra máquina para retocarlo. El disco gira y una rueda

cortadora toca el borde, dejando al disco estampador con un diámetro de 32 cm. Se necesitan

dos discos estampadores para hacer un vinilo; los mismos se colocan en la prensa y, a

continuación, se colocan las etiquetas.

Se vierten unas bolitas de cloruro de polivinilo negro en una tolva. Las bolitas caen en una

extrusora que las convierte en unas almohadillas de P.V.C. caliente denominadas galletas.

Unos elevadores encima y debajo empujan las etiquetas hacia cada lado de la galleta.

Queda la galleta con una etiqueta arriba y otra abajo.

Luego, la prensa aplica cien toneladas de presión sobre los dos estampadores, hunden la

galleta y la convierten en un disco de vinilo. Un ciclo rápido de enfriamiento lo endurece y

une las etiquetas al vinilo; un carril los lleva hasta la mesa de retoque. La mesa gira el disco

contra una cuchilla y elimina los bordes desiguales. Después, la mesa lleva el disco retocado

a la pila de los terminados y el proceso comienza nuevamente.